前言:再生铝作为一种可以重复利用的资源,是解决我国铝土矿资源短缺极为有效的方法,充分利用了铝的可循环再生特性,具备流程短、能耗低等特点,可提高能量和资源的利用率。据测算,1 t再生铝能耗仅为电解铝能耗的3%~5%,可减少0.8 t二氧化碳排放,节省10 t以上水,同时可以减少固体废料、废液和废渣的处理,具有明显的节能减排优势。根据商务部《中国再生资源回收行业发展报告》,近年来我国废铝回收量逐年增加,2019年达60.7 kt,初步核算2021年我国废铝回收量约为68.7 kt。

一、废铝回收的意义

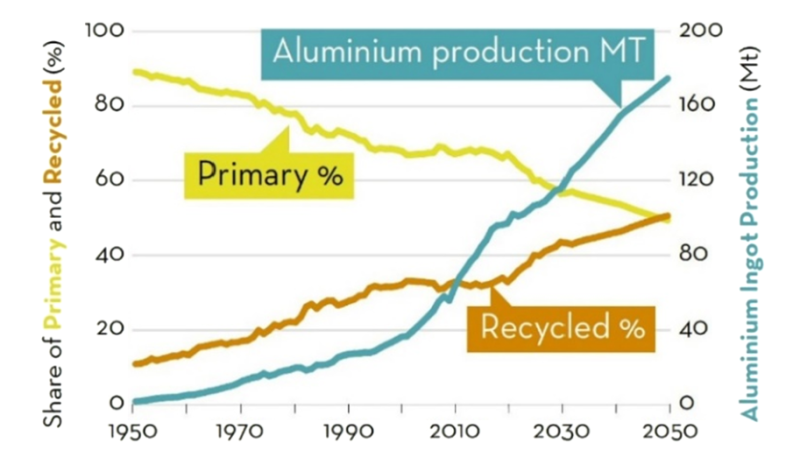

图1 到2050年,根据2019年报废产品收集率的数字(数据来自国际铝业协会(IAI) 2021年)开发原铝和回收铝。单位MT:百万吨。

在全球范围内,铝生产占所有温室气体排放的约3%(占工业部门排放的约15%),每年产生约1.1 Gt二氧化碳当量。这意味着初级生产的铝每生产一吨金属会产生约12-16.5 t温室气体。大约65%的排放是因为~67%用于电解的电力来自化石燃料。铝生产每年需要约13 Exa J( Exa (艾可萨) 10的18次方)能源,占全球能源消耗总量的1%。

铝是一种可无限回收的材料,图1说明了国际铝业协会(IAI) 统计和预测的原铝开发和回收铝的吨数。今天,历史上生产的铝中约有75%(近10亿吨)仍在使用。回收包括重新熔化金属,所需的能量仅为从铝土矿中制造新铝所需的5%:从矿石中初次合成铝的成本为45 kW·h / kg,因为其氧化物的焓大,约为12 kg CO2/kg,而重新熔化铝废料(二次合成)由于其熔点低(660◦C),仅为2.8 kW·h / kg,约为0.6kg CO2/kg。这意味着回收有可能极大地改变铝的能源和碳平衡,使其更具有可持续性。

二、降低废铝回收难度

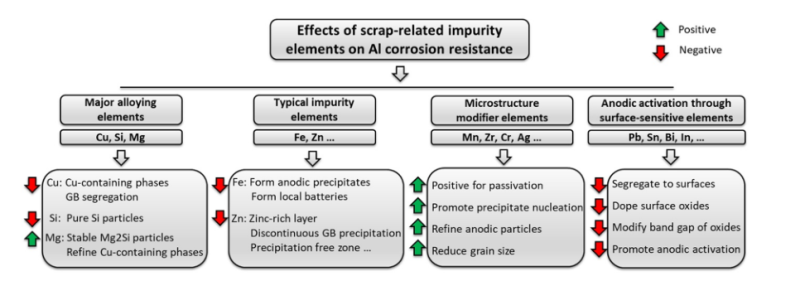

图2 杂质元素对铝合金腐蚀性能的影响

铝合金要可持续使用,就必须从一开始就被设计成耐杂质的,使它们适合高水平的回收含量。这意味着它们可以以最兼容的方式收集并再次作为废料用于新合金的二次合成,即必须容忍不稳定元素和微小成分变化,包括来自混合消费后、汽车和电子废料的稀有杂质,图2就说明了杂质元素对铝合金腐蚀性能的影响。

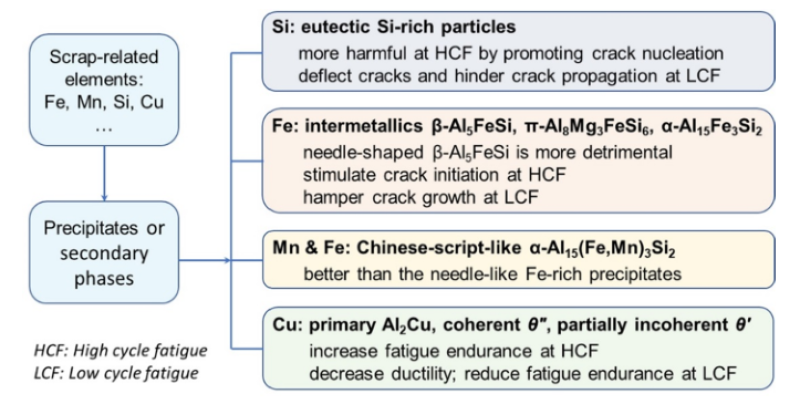

图3 杂质元素对铝合金疲劳性能的影响

杂质公差在铝合金的设计中尤为重要。这是因为铝与许多钢不同,它对许多元素(Mg和Zn除外)的溶解度很小。这意味着当不均匀元素污染时,金属间相比许多过渡金属合金更容易形成。

在传统合金中,固溶状态的适度变化通常与相对温和的性能变化相关,而改变材料的沉淀状态可能更具破坏性,并导致脆性、腐蚀或氢脆,图2中简述了杂质元素对铝合金疲劳性能的影响。

三、废铝回收工艺路线

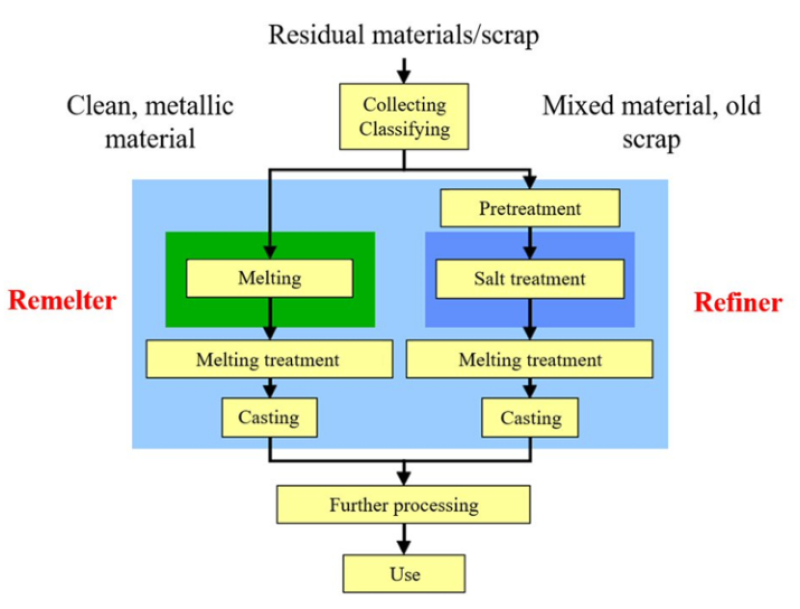

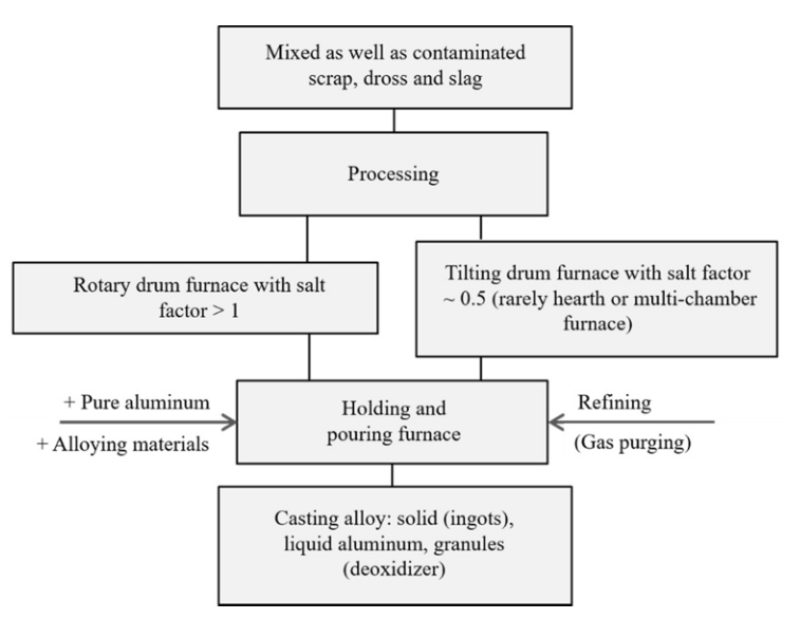

图4 废铝回收工艺路线

图4为废铝的回收工艺路线,一般要对铝的二次原料根据杂质程度选择不同的回收处理方式。在生产和进一步下游加工过程中进行的高纯度输入材料的直接加工,可以在初级冶炼厂的铸造厂、半成品工厂、回收工厂和铸造厂初级冶炼厂、半成品厂、回收厂和铸造厂。

废料和二次废料在回收厂进行处理,重熔得到较纯的废料和精炼得到质量较低的废料是有区别的。虽然重熔厂主要生产锻造合金,但精炼厂的产品是铸造合金。但是两者生产的基本工艺步骤相同。它们包括准备输入材料→融化→熔体处理(合金化、气体净化处理、温度和微观结构调整,必要时进行过滤)→铸造。

图5 用盐渣回收铝的工艺顺序图

铝回收的主要区别是是否使用盐(精炼厂)或不使用盐(重熔厂),这取决于相应的输入材料。盐的量取决于加工技术和使用的材料。用于回收低品位废料的冶炼盐主要包括氯化钠(NaCl)和氯化钾(KCl),并添加氟石(如氟石(CaF2)或冰晶石(Na3AlF6)或其他碱性氟化物(NaF, KF),图5概述了盐渣回收铝的一般工艺流程。

盐的作用是(i)分解氧化皮;(二)吸收非金属杂质(氧化物、碳化物、氮化物等);(iii)通过覆盖熔体来保护液态金属免受炉膛气氛的影响;和(iv)改善金属液的凝固性。

工业冶炼技术的重要标准是:金属回收率高、低浮渣形成、低盐投入、能耗低、产品质量高、报废成分多(原铝含量低)、铝低氧化、排放低。

版权所有 中国铝业集团有限公司 京ICP备16034488号-1 京公网安备11040102700155

地址:中华人民共和国北京市海淀区西直门北大街62号